O rendemento dos forxados é crucial en varias aplicacións industriais, desde compoñentes de automóbiles ata pezas aeroespaciais. A adición de diferentes elementos de aliaxe pode afectar significativamente as propiedades dos materiais forxados, mellorando a súa resistencia, durabilidade e resistencia aos factores ambientais. Este artigo explora algúns dos elementos clave da aliaxe e como afectan o rendemento das forxas.

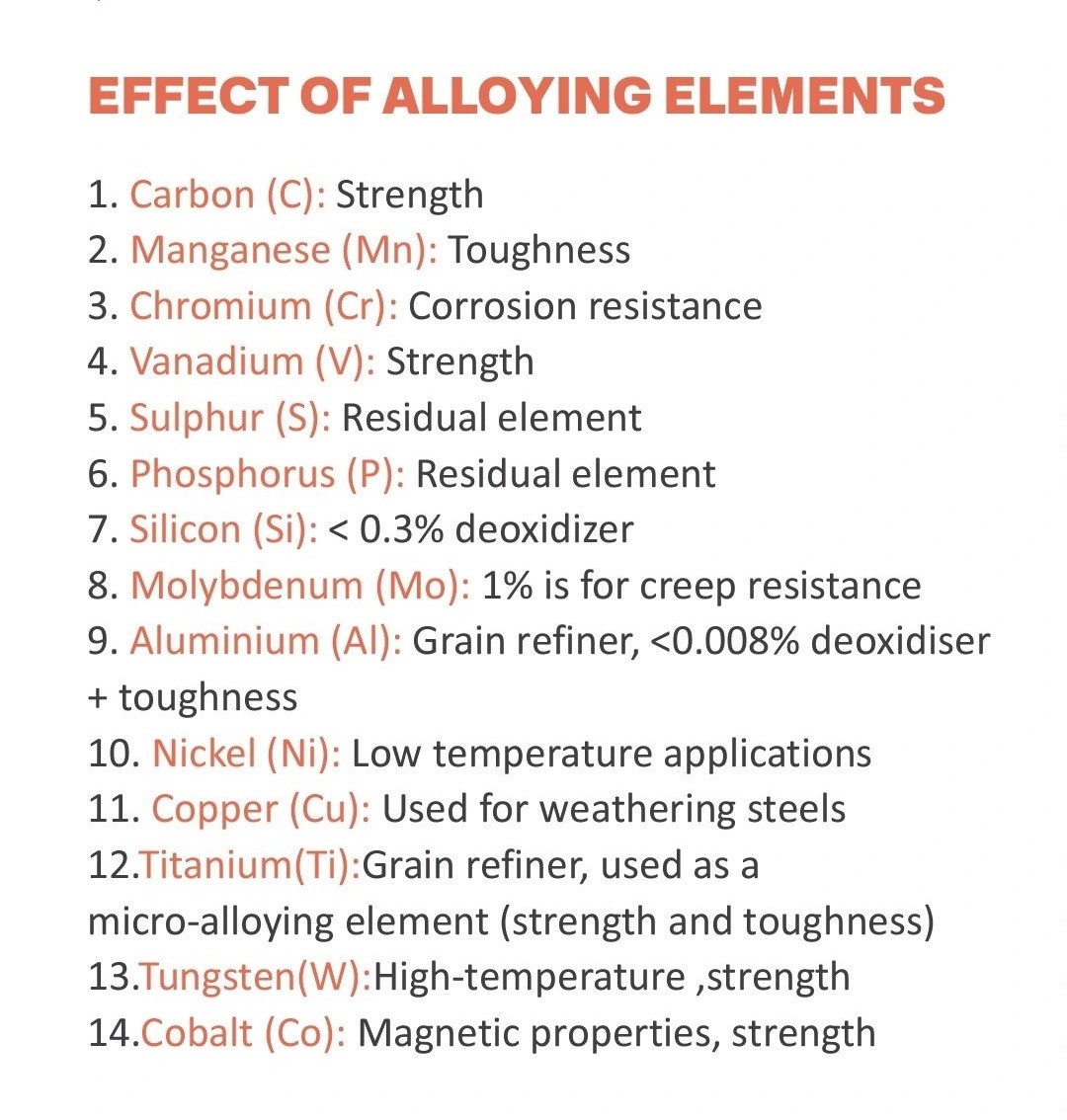

Elementos de aliaxe clave e os seus efectos

Carbono (C):

O carbono é un dos elementos de aliaxe máis críticos do aceiro. Inflúe directamente na dureza e resistencia do material. O alto contido de carbono aumenta a dureza e a resistencia á tracción da forxa, polo que é adecuada para aplicacións que requiren alta resistencia ao desgaste, como ferramentas de corte e pezas de automóbiles. Non obstante, o exceso de carbono pode facer que o material sexa quebradizo, reducindo a súa resistencia ao impacto.

Cromo (Cr):

O cromo é coñecido pola súa capacidade para mellorar a resistencia á corrosión e a dureza. Forma unha capa pasiva de óxido de cromo na superficie, protexendo a forxa da oxidación e da corrosión. Isto fai que os aceiros aliados con cromo sexan idóneos para aplicacións en ambientes duros, como as industrias marítimas e químicas. Ademais, o cromo mellora a templabilidade do aceiro, o que lle permite acadar unha maior resistencia e tenacidade despois do tratamento térmico.

Níquel (Ni):

Engádese níquel ás forxas para mellorar a súa dureza e ductilidade, especialmente a baixas temperaturas. Tamén mellora a resistencia do material á corrosión e á oxidación. Os aceiros aliados con níquel utilízanse habitualmente nas industrias aeroespacial e de petróleo e gas, onde se requiren unha alta resistencia e resistencia a ambientes duros. A presenza de níquel tamén estabiliza a fase austenítica, facendo o aceiro non magnético e mellorando a súa traballabilidade.

Efectos combinados e aplicacións industriais

A combinación destes e outros elementos de aliaxe, como molibdeno (Mo), vanadio (V) e manganeso (Mn), pode producir materiais con propiedades adaptadas para aplicacións específicas. Por exemplo, o molibdeno aumenta a resistencia ás altas temperaturas e á fluencia do aceiro, polo que é adecuado para aspas de turbinas e recipientes a presión. O vanadio refina a estrutura do gran, mellorando a resistencia e a dureza da forxa. O manganeso actúa como desoxidante e mellora a endurecemento e a resistencia á tracción do material.

Na industria do automóbil, os forxados cunha combinación equilibrada de carbono, cromo e manganeso utilízanse para producir compoñentes de alta resistencia e resistentes ao desgaste, como cigüeñais e engrenaxes. No sector aeroespacial, as aliaxes de níquel e titanio son esenciais para fabricar pezas lixeiras pero robustas capaces de soportar temperaturas e tensións extremas.

Conclusión

O rendemento dos forxados está moi influenciado pola adición de elementos de aliaxe, cada un aportando propiedades específicas que melloran o rendemento xeral do material. Comprender o papel de elementos como o carbono, o cromo e o níquel axuda a metalúrxicos e enxeñeiros a deseñar forxados que cumpran os esixentes requisitos de varias aplicacións industriais. Ao seleccionar e combinar coidadosamente estes elementos, os fabricantes poden producir forxas de alta calidade cunha resistencia, durabilidade e resistencia aos factores ambientais superiores, garantindo fiabilidade e lonxevidade nas súas respectivas aplicacións.

Hora de publicación: 30-Xul-2024