O mandril é unha ferramenta crucial na produción de tubos sen costura. Insírese dentro do corpo do tubo, traballando xunto cos rolos para formar un paso anular, axudando así a conformar o tubo. Os mandriles son amplamente utilizados en procesos como laminadores continuos, alongamento de rolos cruzados, laminadores periódicos de tubos, perforación e laminación en frío e estirado de tubos.

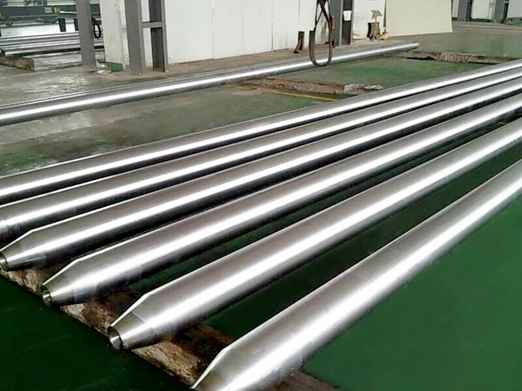

Esencialmente, o mandril é unha longa barra cilíndrica, semellante a un tapón perforador, que participa na deformación do tubo dentro da zona de deformación. As súas características de movemento varían segundo os diferentes métodos de laminación: durante o laminado cruzado, o mandril xira e móvese axialmente dentro do tubo; nos procesos de laminación lonxitudinal (como laminación continua, laminación periódica e perforación), o mandril non xira senón que se move axialmente xunto co tubo.

Nas unidades de laminación continua, os mandriles normalmente funcionan en grupos, con cada grupo que contén polo menos seis mandriles. Os modos de operación pódense clasificar en tres tipos: flotante, restrinxido e semiflotante (tamén coñecido como semiconstrinxido). Este artigo céntrase no funcionamento dos mandriles restrinxidos.

Existen dous métodos operativos para os mandriles restrinxidos:

- Método Tradicional: Ao final do rolo, o mandril deixa de moverse. Despois de retirar a casca do mandril, o mandril volve rapidamente, sae da liña de laminación e enfríase e lubricase antes de ser reutilizado. Este método utilízase tradicionalmente en Mannesmann Piercing Mills (MPM).

- Método Mellorado: Do mesmo xeito, ao final do rolo, o mandril deixa de moverse. Non obstante, despois de que a casca é extraída do mandril polo separador, en lugar de regresar, o mandril avanza rapidamente, seguindo a casca a través do separador. Só despois de pasar polo separador, o mandril sae da liña de laminación para arrefriar, lubricar e reutilizar. Este método reduce o tempo de inactividade do mandril na liña, acurtando efectivamente o ciclo de laminación e aumentando o ritmo de rodadura, conseguindo velocidades de ata 2,5 tubos por minuto.

A principal diferenza entre estes dous métodos reside no camiño do movemento do mandril despois de que se retira a casca: no primeiro método, o mandril móvese na dirección oposta á casca, retraíndose do laminador antes de saír da liña de laminación. No segundo método, o mandril móvese na mesma dirección que a casca, saíndo do laminador, atravesando o separador e despois saíndo da liña de laminación.

É importante ter en conta que no segundo método, dado que o mandril debe pasar polo separador, os rolos peladores deben ter unha función de apertura e peche rápido ao enrolar tubos de aceiro de paredes finas (onde a relación de redución do separador é polo menos). o dobre do grosor da parede da casca) para evitar que o mandril dane os rolos de decapado.

Hora de publicación: 07-ago-2024