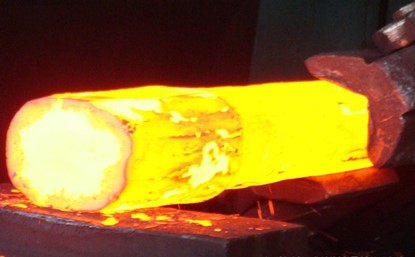

No proceso de forxa, o revolto refírese á deformación dunha peza para aumentar o seu diámetro comprimindo a súa altura. Un parámetro crítico no trastorno é orelación altura-diámetro (relación H/D), que xoga un papel fundamental na determinación da calidade do produto final e da viabilidade do proceso. A relación altura-diámetro utilízase para garantir que a deformación permaneza controlada e uniforme, evitando problemas como pandeo, rachaduras ou fallas do material.

Cal é a relación altura-diámetro?

A relación altura-diámetro (relación H/D) é a relación entre a altura (ou lonxitude) da peza de traballo e o seu diámetro antes da forxa. Esta relación axuda a definir canto se pode deformar un material durante o proceso de alteración. Normalmente, canto menor sexa a proporción, máis factible será o proceso de alteración porque os materiais máis curtos e grosos poden soportar maiores forzas de compresión sen pandeos nin desenvolver defectos.

Por exemplo, unha relación H/D máis baixa, como 1,5:1 ou inferior, indica unha peza de traballo rechoncha, que pode soportar altas cargas de compresión sen riscos significativos de inestabilidade. Por outra banda, unha proporción máis alta, como 3:1 ou máis, requiriría unha consideración máis coidadosa, xa que a peza se fai máis propensa a defectos de deformación.

Como determinar a relación H/D óptima?

A relación H/D ideal depende de varios factores, incluíndo as propiedades do material, a temperatura do material durante a forxa e o grao de deformación necesario. Estes son os pasos principais para determinar a relación H/D óptima para molestar:

- Propiedades dos materiais: Os diferentes materiais presentan diferentes resistencias a compresión e ductilidade. Os materiais máis brandos, como o aluminio, poden soportar máis deformacións sen rachar, mentres que os materiais máis duros como o aceiro con alto contido de carbono poden requirir unha relación H/D máis baixa para evitar un estrés excesivo. Débese considerar o esforzo de fluxo do material, é dicir, o esforzo necesario para seguir deformando plásticamente o material.

- Condicións de temperatura: A forxa en quente realízase normalmente a temperaturas que melloran a ductilidade do material e reducen a forza necesaria. As temperaturas máis altas permiten unha maior deformación, o que permite unha maior relación altura-diámetro. Para a forxa en frío, a relación H/D debe manterse máis pequena debido ao maior risco de endurecemento e rachaduras.

- Grao de deformación: A cantidade de deformación necesaria é outro aspecto importante. Se é necesaria unha redución significativa da altura, comezar cunha relación H/D máis baixa é beneficioso para garantir que a peza de traballo poida sufrir a compresión necesaria sen defectos.

- Evitando defectos: Á hora de determinar a relación H/D, é fundamental evitar defectos como o pandeo, que se produce cando o material se prega ou se engurra durante a compresión. Para evitar o pandeo, unha regra xeral típica é utilizar unha relación H/D inicial inferior a 2:1 para a forxa con alteración xeral. Ademais, a lubricación e o deseño adecuado da matriz son fundamentais para minimizar a fricción e garantir unha deformación uniforme.

Exemplo práctico

Considere o caso do revolto dun tocho cilíndrico de aceiro. Se a altura inicial do tocho é de 200 mm e o diámetro é de 100 mm, a relación H/D sería 2:1. Se o material é relativamente brando e se emprega forxa en quente, esta proporción pode ser aceptable. Non obstante, se se usa forxa en frío, pode ser necesario reducir a altura para diminuír a relación H/D para evitar o pandeo ou a rachadura durante o proceso de alteración.

Conclusión

A relación altura-diámetro no revolto é un aspecto fundamental da forxa que determina o éxito do proceso. Ao avaliar coidadosamente as propiedades do material, a temperatura e os requisitos de deformación, pódese establecer unha relación óptima, garantindo a produción de compoñentes forxados de alta calidade e sen defectos.

Hora de publicación: 18-09-2024